在当今的商业环境中,精美的礼品包装不仅是商品销售的辅助工具,更是品牌文化和消费者体验的直接体现,一个高效、精细的礼品盒制作流程,不仅能够提升产品的附加值,还能在激烈的市场竞争中为品牌加分,本文将详细介绍一家礼品盒加工厂的包装制作流程,通过流程图的形式,解析从原材料采购到成品出库的每一个关键环节。

一、流程图概述

流程起点: 原材料采购

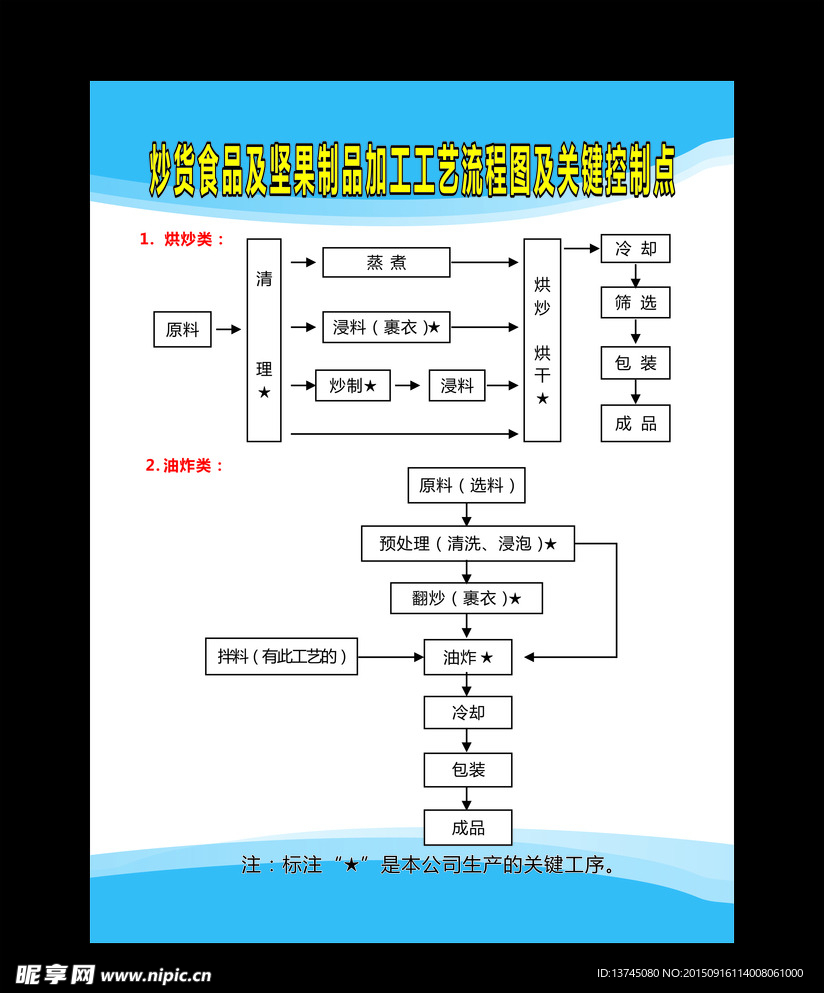

主要环节: 原料检验 → 切割与裁剪 → 印刷与装饰 → 组装成型 → 质量检验 → 成品包装 → 成品入库

流程终点: 成品出库

二、详细流程解析

1. 原材料采购

任务描述: 采购部门根据订单需求和市场趋势,选择符合环保标准、质量上乘的纸张、丝带、绸缎等材料。

关键点: 供应商评估、材料质量检测、成本控制。

流程图表示: 采购订单 → 供应商送货 → 原料入库 → 原料检验(合格/不合格)

2. 原料检验

任务描述: 对采购的原材料进行严格的质量检查,确保无瑕疵、无污染。

关键点: 视觉检查、物理性能测试(如纸张的厚度、韧性)。

流程图表示: 原料 → 检验 → 合格品入库/不合格品退换

3. 切割与裁剪

任务描述: 根据设计图纸,使用高精度切割机对纸张等材料进行精确裁剪。

关键点: 尺寸精度、边角处理、废料回收。

流程图表示: 设计图纸 → 切割机操作 → 半成品暂存

4. 印刷与装饰

任务描述: 对裁剪好的材料进行印刷和装饰,包括图案印刷、烫金/银、打孔等。

关键点: 印刷精度、色彩管理、装饰效果。

流程图表示: 印刷机/装饰机操作 → 半成品检查 → 装饰完成品暂存

5. 组装成型

任务描述: 将印刷装饰好的材料按照设计要求进行折叠、粘贴、穿绳等操作,形成完整的礼品盒。

关键点: 组装顺序、胶水/线绳使用、手工精细度。

流程图表示: 组装指令 → 手工/机械组装 → 成型品初检 → 成型品暂存

6. 质量检验

任务描述: 对组装好的礼品盒进行全面检查,包括外观、结构稳固性、印刷质量等。

关键点: QC团队专业检查、问题记录与反馈。

流程图表示: 质量检查 → 问题品返修/合格品暂存

7. 成品包装与入库

任务描述: 将通过质量检验的礼品盒进行最终包装(如加装防尘罩、贴标签),并按照订单要求进行分类入库。

关键点: 包装材料选择、标签信息准确性、库存管理。

流程图表示: 最终包装 → 入库前检查 → 入库管理(按订单分类)

8. 成品出库

任务描述: 根据客户订单要求,从库存中提取相应数量的礼品盒,并进行出库前的最后检查。

关键点: 出库单核对、物流准备、出库前复检。

流程图表示: 出库单生成 → 出库前复检 → 物流装运 → 出库完成

三、流程优化与改进建议

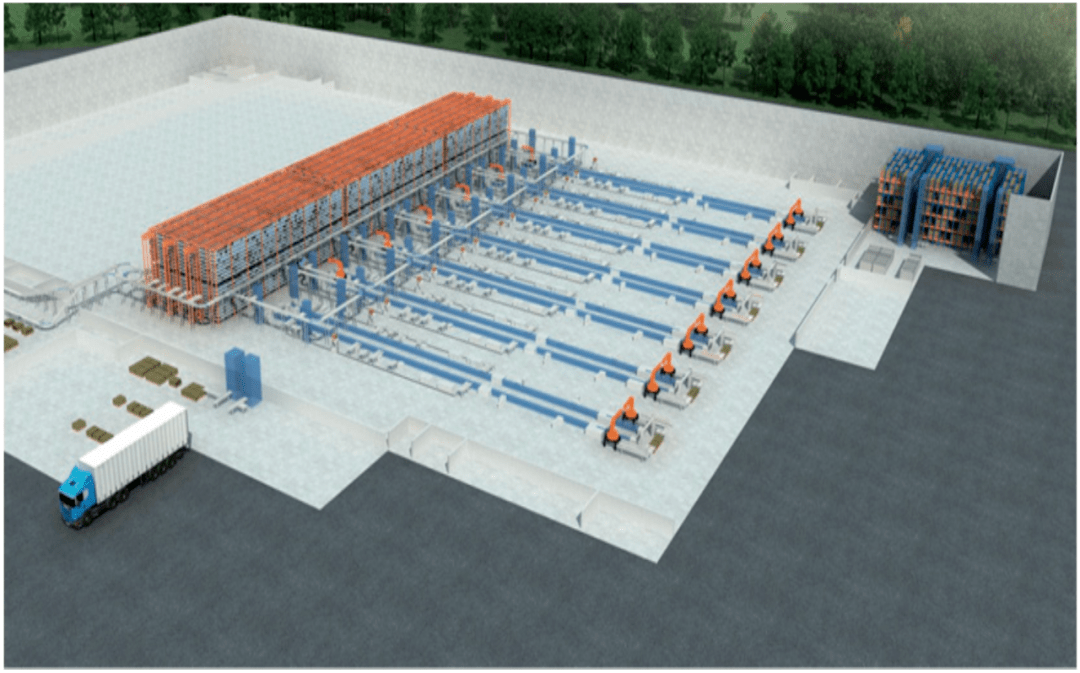

1、引入自动化设备: 在切割、印刷等环节引入自动化设备,提高生产效率和精度。

2、加强员工培训: 对员工进行定期培训,提升其专业技能和质量控制意识。

3、实施精益管理: 通过5S(整理、整顿、清扫、清洁、素养)等管理方法,减少浪费,提升工作效率。

4、建立反馈机制: 建立客户反馈系统,及时收集并分析客户意见,不断优化产品和服务。

5、环保材料应用: 推广使用环保材料和可回收包装,响应可持续发展需求。

6、数字化管理: 利用ERP(企业资源规划)系统对生产过程进行数字化管理,提高透明度和效率。

7、安全与健康: 加强生产过程中的安全管理和员工健康保护措施,确保生产环境安全无虞。

8、持续创新: 鼓励创新思维和研发新工艺、新材料,保持产品竞争力。

通过上述流程的优化和改进,礼品盒加工厂不仅能提升生产效率和质量水平,还能在激烈的市场竞争中保持领先地位,为品牌和客户创造更大的价值。

京公网安备11000000000001号

京公网安备11000000000001号 鲁ICP备09025279号-1

鲁ICP备09025279号-1

还没有评论,来说两句吧...